全文总计1745字,需阅读5分钟,以下为正文:

导读

本文主要介绍问题分类及解决方法

l问题的定义

l问题与解决的思路

l质量问题分类

l解决现场 质量问题的方法论(PDCA/8D/DMAIC介绍 )

吴锦城

北京冠卓咨询有限公司 项目总监

六西格玛黑带大师

精益六西格玛高级咨询师

擅长精益六西格玛战略规划及管理体系搭建、推进管理平台搭建、推进模式建立、评审体系及成果保持体系建立;善于搭建绩效管理体系、过程管控体系

首先介绍的是质量问题的分类,按照质量问题发生的流程,把问题分为原材料的质量问题造成的质量问题,物流的质量问题,客户端的投诉的质量问题。同时由于不同产品有不同的生物产品外观上的一些问题,会产生漏电、口感等产品性能问题。总而言之,质量问题的分类是千差万别、包罗万象的。

根据指标来衡量问题变化情况的质量问题的分类分为以下三类:

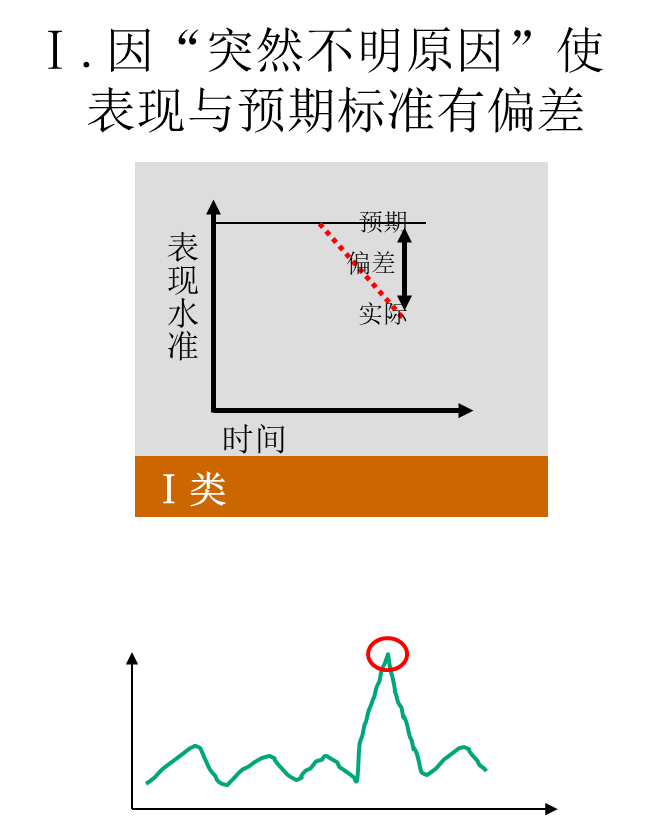

第一类

一类异常性的问题:因突然不明原因,使得过程的表现有比较大的偏差。假设产品的类型变化不大,把该线体的不良率作为衡量该线体的质量水平的这个指标。一类质量问题呈现的特征是平时比较稳定,可能突然不明原因的出现,使得表现与我们的预期有较大的偏差,比如说它的不良率达到了5%左右。此类问题又称为批量或者质量事故。如果异常经常发生的情况就需要思考,在流程端没有做好的地方,假设您作为该流程的质量负责人,那您接下来会怎么做呢?此时,我们需要寻找异常点发生的原因,然后做改善,只有做标准化的工作,才能使这个问题不再发生,而这也是解决问题的思路,从问题到原因再对原因进行改善以及管控。

案例

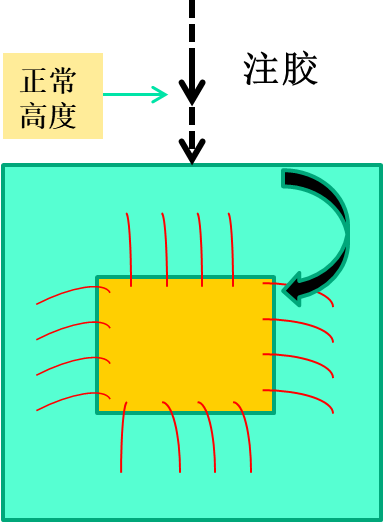

在IC芯片封装跟测试中,负责的一个车间也就是IC贴完金源,焊完金线之后,给产品进行促销,然后烘烤,主要的目的是起到保护的作用,在墙面可以进行印制过程,设备的探头就会探下来旋转着注胶,根据设定的这个旋转的成交量就完成了整个注胶的这个过程。当时某一天突然发生了一个状况,注胶的针头的紧固螺丝突然松动,导致针头往下探,一边做一边把产品线绞断,导致赔偿客户50万元人民币左右 。如果您跟我一样是这个车间的负责人,您怎么来帮我解决这个质量问题呢?

分析

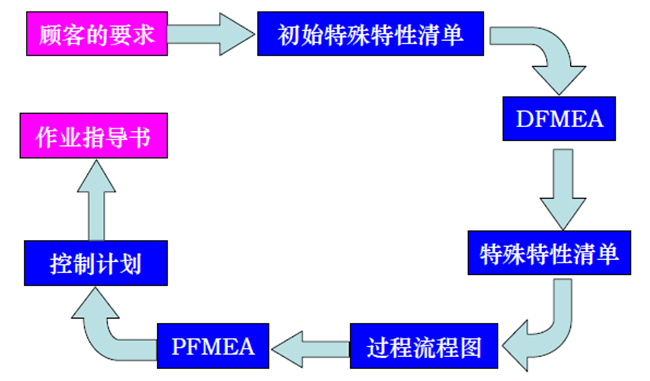

导致以上现象的出现,最根本的原因是针头松动,称之为关键的控制点或者较关键的控制因素,这个关键的因素是平时没有去识别去管控它的,没有识别没有管控并不代表他一定会出问题,但是一旦出现了问题呢,就会造成批量的质量异常。如果一个流程经常性的发生异常的问题,那就需要全面的思考,如何提前做好流程的预防,也就是如何抓好过程的管控,经常发生性的问题的根本原因叫做关键控制点的缺失,其解决方案需要系统的去梳理整个流程的关键控制点,并且制定相应的管控措施以保证后续不再发生异常性的质量问题。

第二类

质量问题的趋势特征比较稳定,用统计专业术语来描述,波动比较小。稳定又有不同的理解,假设流程的合格率都维持在95%左右也很稳定,但是没有达到客户的需求和期望值98%,此时就存在稳定的不足,如果您看到的是这样的质量特征的变化情况,您觉得这时候应该从哪方面下手?

面对此类问题,应该更多的去思考产品设计的问题,设备精度的问题,材料特性的问题或者工艺参数设置的问题,而千万不要往人员的作业方法去寻找相应的解决的方案。

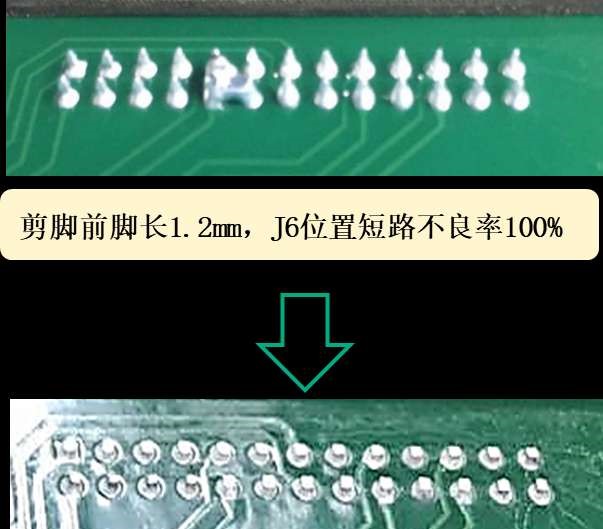

案例

此工厂主要流程是做电路板的SMT和插件,其中插件会经常发生短路的问题,并且短路缺陷率和位置也很稳定,这是一个很典型的设计问题,此设计关键点为插孔间距以及眼角长度,如果把这个眼角从1.2毫米改为0.7毫米,就会使故障率从100%降为0%。

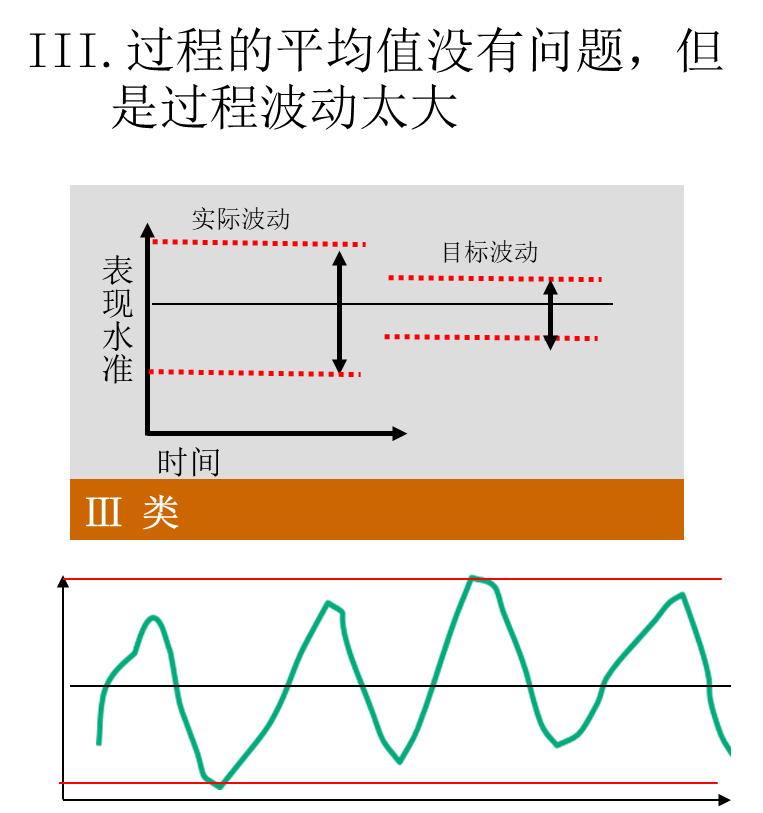

第三类

此类质量问题的特征是过程的指标波动比较大,也就是过程非常不稳定。出现此类问题,我们应该更多的去思考管理层面的因素。

如果是室内的质量问题,应该更多的去思考管理层面的这个因素,管理的细分为以下两个方面,一方面是标准化,也就是过程的作业手法,工艺参数,来料批次的这个检验标准等等是否都有标准,标准化做得比较好的流程指标是不会出现波动较大的情况,除非另外一方面的因素影响--变化的内容没有执行。如果说涉及执行层面的问题,又会涉及到这个员工绩效考核的,如果现场的指标呈现的是波动比较大的情况,那就应该先做好这两个方面内容有变化,或者说及时执行层面的问题。此时就可以识别现场质量问题的现况,以便我们宏观的能够把握后续解决质量问题的方向,能够快速的切入到问题的这个重点呢,然后避免围绕这个问题进行所谓的人机料法环等等笼统因素的展开跟验证。

扫码听课

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。