精益生产的两大支柱之一是JIT和自働化。而JIT的实现方式是拉动式生产。

既然是拉动式生产,必然要有去拉的人(发起者)和被拉的人(被驱动者)。

JIT生产方式的核心思想之一,是要尽量使工序间的在制品数量接近于零。这就是说,前工序的加工一结束,就应该立即转到下一工序去,这种生产同步化(顺畅化)是实现JIT生产的一个基本原则。为了实现这一原则,JIT生产方式在设备布置和作业人员的配置上采取了一种全新的方法:“一个流”生产。

一个流是标准化的必然步骤,没有标准化就没有改善。

而流水作业就是先将混乱的流程加以整理和标准化,作为改善的出发点。

精益生产的目的就是通过持续改善来彻底消除浪费。

而改善的第一步是什么,当然是,标准化!

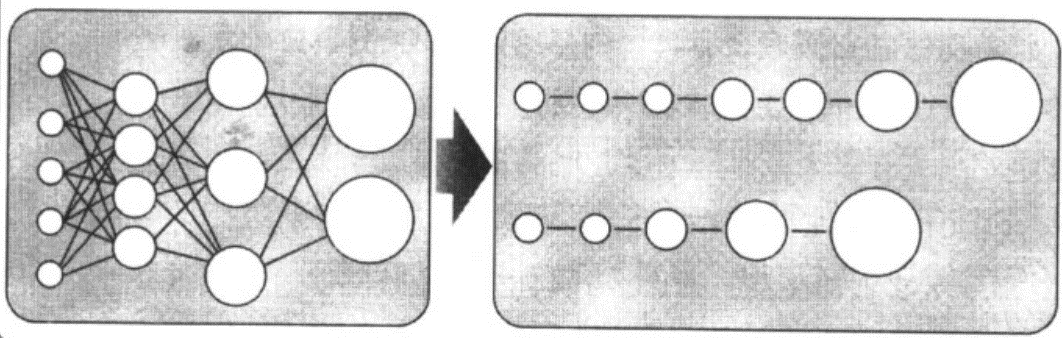

如果你的生产流程如左图,你能发现问题在哪里吗?或者说你能很快准狠的找出问题在哪里吗?反之,如果变成右图,问题一旦产生,是不是就一目了然?冤有头,债有主,想赖都赖不了。

如果没有流水线化,那么,

--谁来发起?谁来接收?

--如何发起?如何接收?

--用什么方式发起?

--接收后如何反应?

--拉动的信号如何准确,及时,无误的传递?

……

结果自然是乱作一团,拉都没法拉,流那是更不可能的了。

混乱之中,当然有很多乐趣,然而没有效率。

流水式的作业方式是最有效的暴露问题的方式(起码目前如此)。

物料与信息的流程连续不断时,作业流程的浪费情形就会减少。

这是很明显的道理。这跟金钱必须流动起来才能产生效益是一样的。

若存在许多浪费,物流和信息就无法畅通输送。

而在生产流程中,保持作业步骤之间的无间断流程将会产生关联,使每个作业步骤彼此相互依赖。这种相互依赖性及相对较少的阻碍将会使任何干扰流程的浪费更加突出,从而更容易发现改善的机会。

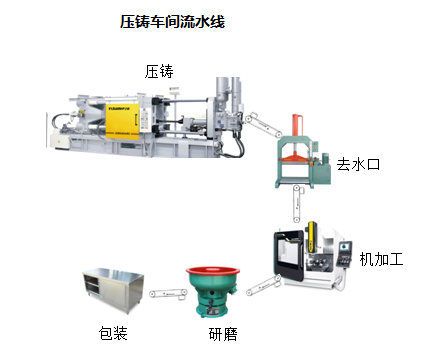

一个流只能在装配车间。答案是 错。装配作业通常更容易实现一个流。但这并不意味着只有装配车间才能进行一个流。例如压铸车间建立一个流的案例的。压铸,去水口,机加工,研磨,包装都在围绕着压铸机形成多条完整的小流水线。

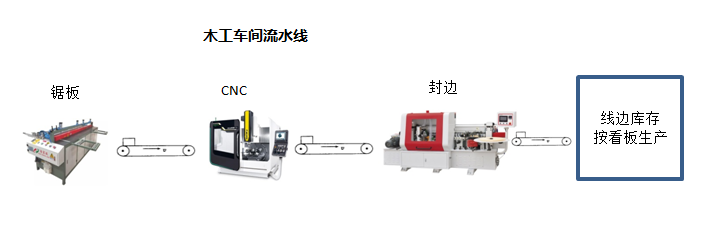

还有家具行业的资深从业人士,我自己也是操持过如何在木加工车间建立一个流的。事实上,理想中的不间断流应该是从装配车间发起,联动到供应商。

“一个流”生产的八大要点

1.单件流动

“一个流”生产的第一要点就是要使产品生产的各道工序做到几乎同步进行,使产品实现单件生产、单件流动。单件流动是为了避免以批量单位进行加工,前道工序的加工一结束就立刻转到下一道工序,从而使得工序间在制品的数量接近于零。

2.按加工顺序排列设备

在一些工厂中经常可以看到,不同工序的加工设备之间的距离非常远,加工过程中产生的中间产品需要花费较多时间和人力才能搬运到下一道工序,这样的现象被称为孤岛设备。“一个流”生产要求放弃按设备类型排列的布局,而是按照加工顺序来排列生产设备,避免孤岛设备现象的出现,尽可能使设备的布置流水线化,真正做到只有“一个流”。-

3.按节拍进行生产

“一个流”生产还要求各道工序严格按照一定的节拍进行生产。如果各道工序的生产节拍不一致,将会出现产品积压和停滞,无法形成“一个流”。因此,应该设法让生产慢的设备快起来,生产快的设备适当减慢速度,每一道工序都按节拍进行生产,从而使整个生产过程顺畅。.

4.站立式走动作业

在很多工厂的生产现场都可以看到,工人们几乎都坐着工作,他们的很多动作都属于浪费。从JIT的角度来讲,为了调整生产节拍,有可能需要一个人同时操作两个或多个设备,这就要求作业人员不能坐着工作,而应该采用站立走动的作业方式,从而提高工作效率。

5.培养多能工

在传统生产方式中,工人通常只会操作一种设备。当A设备的生产能力很强而B设备的生产能力较弱时,很容易造成A设备的操作工人空闲而B设备的操作工人过于繁忙,从而导致生产不均衡。因此,“一个流”生产要求工人能够操作多台生产设备,通过培养多能工来均衡整个生产节拍。此外,培养多能工还有利于人员的增加或减少。

6.使用小型、便宜的设备

由于大型设备的生产能力很强,很容易让后续工序无法及时跟上,从而导致大量的中间产品积压。此外,大型设备还会造成投资和占地面积的增加。因此,JIT不主张采用自动化程度高、生产批量大的设备,而主张采用小型、便宜的设备。在不影响生产的前提下,越便宜的设备越好,这样不但投资少,而且灵活性高。

7.“U”型布置

如果将生产设备一字摆开,工人从第一台设备到最后一台设备就需要走动很远的距离,从而造成严重的人力浪费。因此,“一个流”生产要求将生产设备按照“U”字型来排列,从入口到出口形成一个完整的“U”型,这样就可以大量的减少由于不同工序之间的传递而造成的走动,减少时间和搬运的浪费,增加生产效率。

8.作业标准化

作业的标准化就是要求每一个岗位、每一道工序都有一份作业指导书,然后检查员工是否按照作业指导书的要求工作,这样就能强制员工严格按照既定的生产节拍进行生产。如果作业没有标准化,那么生产一个产品的时间就得不到控制,无法控制生产节拍,更无法保证形成“一个流”。

很多公司在实施“一个流”作业时没有取得想象中的成功,只是因为犯了三个常见的错误。

(1)建立了“假流程”

假流程最明显的特征是,按照工艺顺序将各种设备揉和在一起,创造出一个看着象的生产流程。但是每个阶段都进行大批量生产,完全没有节拍时间的概念。这样的后果是表面上看起来是一个流,实际上就是大批量生产。所以最终导致各个工序之间的物料堆积,跟以前离散式的并没有什么差别,同时让场地更拥挤。因为设备(工序)弄到一块来了。

(2)公司在发现一个流带来问题和冲击后,退回到原路。很多人对于精益生产的态度实际是叶公好龙,愿意把一些精益工具当成玩具,倾向于玩弄一些虚无的概念。但在实际应用这些概念而导致一些短期成本和痛苦时,就不是那么回事了。稍微出现一点打乱正常生产的问题,就方寸大乱,进而全盘否定。事实上,设备故障,物料延迟,质量问题等导致的停工和延迟,一定会发生,尤其在初期。而这,正是解决问题,努力改善的大好时机,可很多公司却白白浪费,甚至否定精益和连续流。

(3)欠缺标准化作业

这其实是个最常见的问题。许多公司的标准化作业极其薄弱。在这种模式下应用不间断流的概念,只会死得更快更难看。就好像一个本身心脏有问题的人,你偏要通过剧烈运动来康复,这跟自杀没有什么区别。不积跬步,无以至千里。所有的事情都要先从基础做起。精益的基础就是标准化。

所有这些因为因为道听途说而实施一个流的人的失败都是可以期待的,虽然并不值得同情。因为他们总是习惯于将精益工具摆在优于理解的地位,从而缺乏对精益生产一些基本概念的理解和探索。

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。