VSM是Value Stream Mapping的简称,通常译为:价值流程图,是丰田精益生产系统框架下的一种用来描述物流和信、息流的形象化工具;是精益生产用来识别目前和未来的价值状况,寻求改善机会,设定改善方向和愿景以及行动计划的工具。

VSM的起源:

精益生产管理专家为大伙儿详细介绍精益生产价值流的意义及使用场合:价值流的思想起源于丰田公司,但在开始运用时并没有名称,之后以“物与信息流图(Material and Information Flow Diagram)”称呼它,并在实践中采用边干边总结的方法流程来发展。 但对于其中价值流的具体操作方法见于1998年麦克·鲁斯(MikeRother)和约翰·舒克(JohnShook)撰写的《LearningtoSee》,在这本书里作者总结了价值流及其应用方法,并在随后的推介中得到了制造业特别是汽车行业的一致认同和好评。

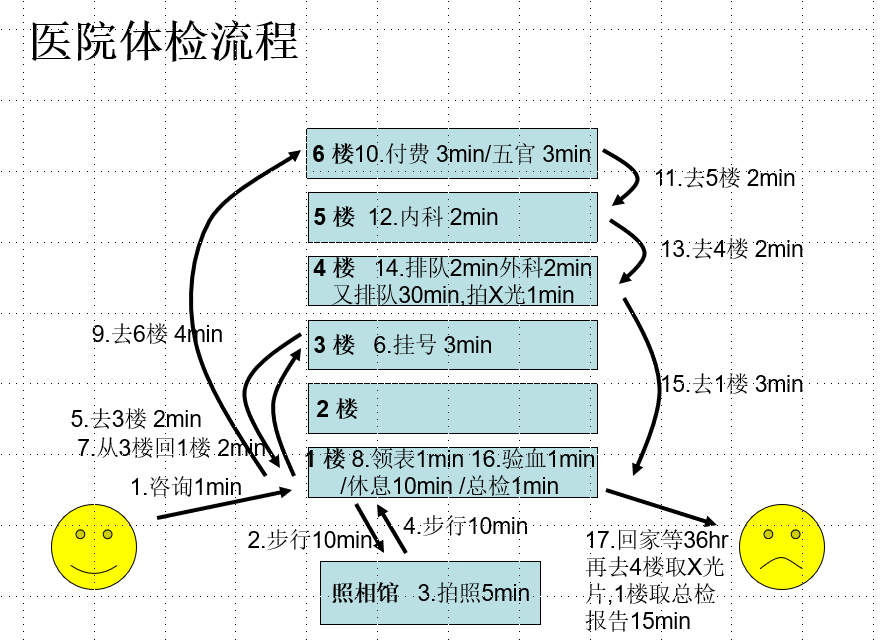

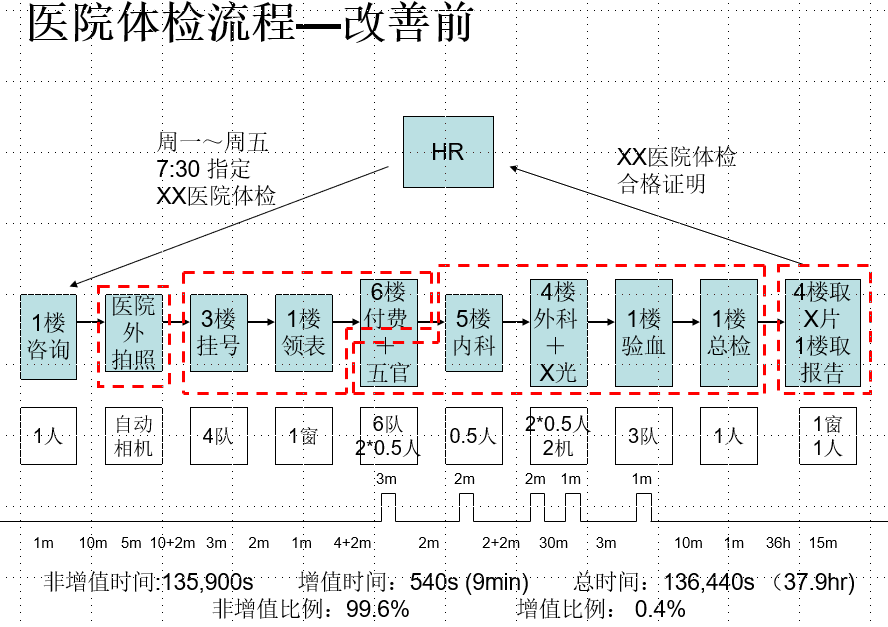

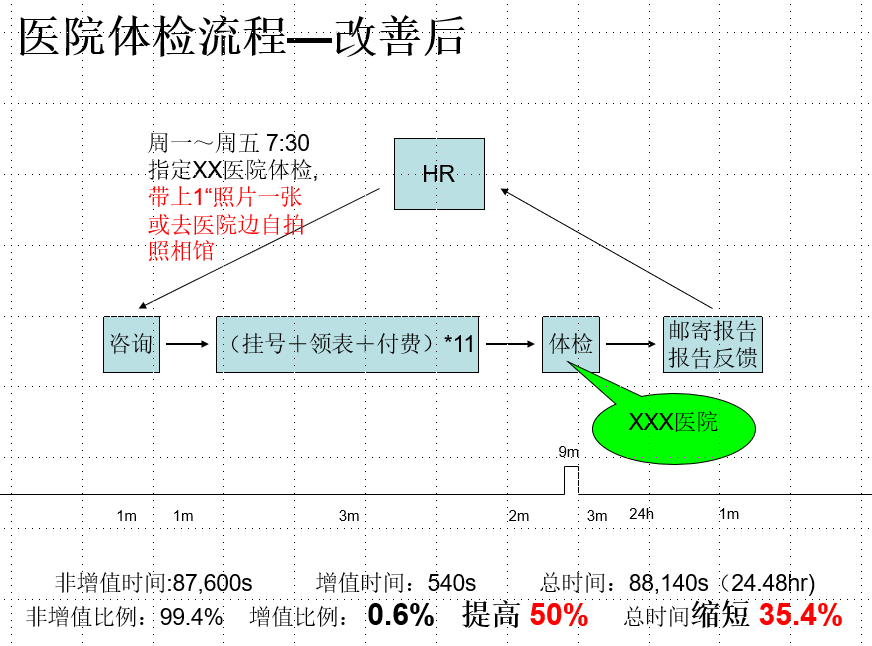

VSM运用精益生产的工具和技术来帮助制造型企业理解和精简生产流程,它的目的是为了辨识和减少生产过程中的浪费。VSM往往被用作战略工具、变革管理工具。不仅如此,服务业亦可使用VSM进行改善活动举个医院体检中心体检流程例子,绘制办公价值流程图同样有七个步骤:①明确企业战略,②确定产品线,③ 选定价值流经理,④绘制现状图,⑤介绍现状图,⑥绘制未来图,⑦列出计划与实施。

1. 明确企业战略:正如詹姆斯.沃麦克和丹.琼斯在《学习观察》一书的推荐序所强调的,只有将改善和精益生产战略性地应用在价值流中,才能获得最大的成效。在使用价值流程图这个重要工具时,体检企业管理者和精益工作者都要明确了解公司的战略目标:医院体检中心体检提高体检效率30%,增加利润率30%,以及提高客户满意度。

2. 确定产品线选择产品(对医院、超市、银行、物流等服务性行业而言,服务种类就是产品线)非常重要,有几个指导事项供参考。第一、选择的产品最好在企业当中占的业务比例比较大,比如所在的企业,一年体检销售收入1亿,尽量选产品和服务有2000万、3000万左右的,而不去选收入只有几百万的产品线。第二、把产品或服务所涉及的各个步骤全部列出来,尽量挑选步骤差不多的、相近的,那么在分析价值流的时候,分析的不仅是一个产品和服务,而是相近的2、3个产品。

这里建议各位刚开始的时候尽量选单个体检中心完成的,也就是说从门到门,从客户开始进入中心咨询,到拿到报告离开中心全流程。

3. 选定价值流经理

选好要研究的价值流以后,我们要指定一个价值流经理,负责产品从供应商开始到交付给顾客的全过程,通过跨职能、跨部门的合作,推动改变,组织价值流团队绘制现状和未来状态价值流图来制定实施计划。价值流经理也应该向体检中心最高管理层直接汇报。确定了价值流经理以后,就要组建相关的价值流团队。价值流经理一起选择价值流团队的成员,其中不仅包括销售人员、订单管理、体检计划安排人员、各项目检查人、咨询员等,而且还经常请我们的代理商和客户参与更佳。

价值流经理对整条价值流的成功运转负有明确责任,是价值流的建筑师。他要从顾客的角度来定义价值,并且致力于创建一条不断改善的增值流。价值流经理关注的是组织和分配创造价值的活动和资源,尽管没有一个固定资源(资金,设备,人员)真正“属于”价值流经理。因此,价值流经理需要把他自身的职责与资源管理部门的职权区分开来。职能部门的角色,是根据价值流经理的设想,为实现价值流提供必要的资源。价值流经理通过影响力来领导项目。这种方式无论在传统的职能型组织,或是矩阵型组织中,都同样有效。而且它避免了矩阵型组织中,经常出现的职责不清,无法有效决策等问题。

4. 绘制现状图

在绘制现状图时,价值流经理和小组成员要了解现在的生产步骤或服务流程和节拍时间。

绘制价值流程图的现状图有几个要点:

①深入现场:到现场(售后服务部、医院的药房等)了解物料是怎么走的,信息是怎么流的,了解现在的加工生产步骤,现在的服务流程,装配的节拍时间,等等。

②绘制图标:一张图胜过一千句话,可以放些数字、文字,但更多的是使用图标来直观地表示。在现场绘制的时候,注意把信息流和物流都要清楚地画出来。

③身体力行:价值流经理要亲自带领小组成员收集信息、用铅笔绘制,准备随时修改。

④谦虚谨慎:每个人在现场工作的时候要和当地的员工们介绍自己。让他们明白我们是来学习的,希望通过做项目找到机会实施改进,让我们整个流程更顺畅,,从而让我们的客户更满意。

⑤团队合作:在现场绘制的时候可以把过程、结果向员工、同事展示分享一下,听下反馈,看看有无遗漏,然后把收集的信息汇总起来放在一张总图上。比如上面所说到的我们的价值流经理向每个部门相关人员收集、了解信息,写成小纸条,贴在办公室的墙壁上。这仅仅是一张草图,他还需要不断地修整,不断地收集信息、进一步地绘制和完善现状图。初稿完成后要计算产品的交货期,计算整个过程的真实时间是多少,然后把整个过程展示给更多的成员。

注意事项:我们跟踪的“产品”应该是体检人。假设体检人从开始进入诊室,挂号,坐下,等待。轮到叫号时,体检人在护士的引领进人医生的办公室,检查,然后离开诊所。我们的跟踪是不是到此就结束?不行。事实上当病人离开后,诊所的护士可能还要清理器械,整理病历,把结果输入电脑存档,然后再叫下一个病人。流程在“产品”离开后并没有立即停止,而是改变了存在的形式,变成需要处理的器械和文档。在以上的案例中,我们应该停止跟踪体检人,开始观察护士做了哪些工作。

5. 介绍现状图

给团队成员和相关领导汇报演示的时候,要向大家介绍绘制的整个过程、收集的主要信息和图上的主要内容。在介绍发现哪些可能的问题时,一边要倾听同事的意见,哪些漏了,还有哪些补充意见。

6. 绘制未来图

现状图绘制结束以后要进入下一个阶段,绘制未来状态图(让我们的企业、精益经理等设计一个改善的过程)。未来状态图是消除浪费、增加价值的蓝图。在开始时,管理层和价值流经理不要指望在短期内做到尽善尽美,更提倡的是天天改善一点点,积小成多,不花钱少花钱。在绘制未来状态图时,尽量坚持在现有的设备上如何进行改善这一点,尽管我们也可以搬动设备,调整装配线等等。

7. 列出计划与实施

价值流程图是导入、实施精益过程中不可或缺的一个工具,如果我们不能把从绘制价值流程图的过程中总结出来的各项改善机会得以实施,价值流程图就只是绣花枕头:好看不管用。

在制定和实施改善计划时,价值流经理和团队至少要考虑到:

①计划和企业的目标联系在一起,你的企业是服务哪一类的客户的,客户对服务的要求,企业追求是利润最大化、生产最大化还是客户满意度等等。

②把未来状态分解为便于改进的“价值流环”,因为价值流可能涉及到销售部门、组织协调部门,咨询员等等。要把这些分解一下,让更多人参与进来。把他们发现的挑战、机会各个击破,然后满足企业的目标和客户的要求。

③编制价值流的改善计划:什么时候做?谁负责?怎样做好?

④把未来的状态图和所在的产地联系在一起,其中要多到现场和团队沟通,和价值流的人员沟通,获得他们的理解和支持,可以发现浪费、原因,然后进行改进。

精益强调实践出真知,笔者坚信在反复实践多次以后,你会成为价值流程图的行家里手。赶快动手开始你的精益实践之路。

本文为冠卓咨询原创文字作品,任何人或组织不得对本文进行篡改,转载或以盈利为目的行为,一经发现,将负法律责任。